中国海油9月17日发布消息,随着亚洲首艘圆筒型海上油气加工厂"海葵一号"和亚洲第一深水导管架平台"海基二号"通过机械完工验收,标志着我国首个深水油田二次开发项目工程建设完工,我国全类型深水油气装备自主建设能力实现重大突破。

总台央视记者 张伟:在位于深圳东南240公里的流花油田,远处大家看到的是亚洲第一深水导管架平台"海基二号",而我所在的是亚洲首艘圆筒型"海上油气加工厂""海葵一号",随着发电机的点火启动,流花油田开发项目完成全部的海上调试工作,进入投产前最后的准备阶段。

流花油田是我国第一个深水油田,作业水深324米,探明地质储量超过亿吨。油田二次开发项目在国内首次采用"深水导管架平台+圆筒型海上油气加工厂"开发模式,深水导管架钻采平台进行原油开采,预处理后输送到圆筒型海上油气加工厂,处理成合格原油储存、外输。

中国海油流花油田二次开发项目组副总经理 王火平:"海基二号""海葵一号"创新结构设计,打破了以往国外公司的垄断,形成了包括S420级超高强钢焊接工艺、圆筒型FPSO船体设计、大型海洋导管架数字孪生健康管理系统等多项首创技术和国内全新的设计标准,使我国在多项设计技术上实现了从0到1的突破。

"海葵一号"总重达3.7万吨,高度接近30层楼,最大储油量达6万吨,可连续在海上运行15年不回坞。

"海基二号"总高度为428米,重量超5万吨,是亚洲第一深水导管架平台。

海油工程流花油田总包项目经理 舒伟:项目团队攻克深水超大型导管架平台、圆筒型浮式生产储卸油装置,设计、建造、安装、调试等25项关键技术难题,全面掌握了超300米深海油气工程一体化成套技术,使我国具备了根据不同油田、不同海域,自主设计制造不同类型深水油气装备的能力。

"海葵一号"+"海基二号"

油气开发新模式

在流花油田的二次开发项目中,我国创新性地采用了"深水导管架平台+圆筒型海上油气加工厂"这一开发模式,为深水油气田的高效开发开辟了全新路径。那么,这两大国家级装备究竟是如何协同工作的呢?

在深海作业中,"海基二号"平台负责将原油从海底开采出来,而"海葵一号"集生产、储油、卸油为一体,同时为"海基二号" 提供电力支持。这两大平台与油田的水下生产系统,通过包括脐带缆、动静态软管、动态电缆、集束电缆等在内的七条管缆相连,这些管缆不仅负责油气水的传输,还承担着光电信号的传递,总长度达到了69公里。

中国海油深圳分公司流花油田生产经理 余红坤:流花深水导管架钻采平台进行原油开采,预处理后输送到圆筒型FPSO处理成合格原油储存、外输。这种开发模式能够大幅提高采收率,将油田生产寿命延长近30年,为我国深水油气田高效开发提供了全新选择。

海底管缆是海上油气工程设施的"生命线",安装难度大,对铺设工艺和装备能力要求极高,随着水深增加和海床不稳定、岩石强度低等因素影响,技术难度呈倍数增长。

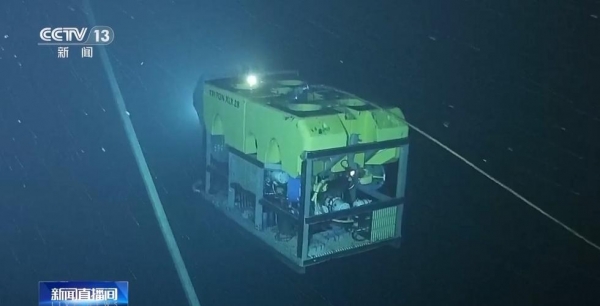

海油工程流花油田二次开发项目管缆作业经理 王伟:项目团队通过数字化技术,进行精密度计算模拟水下管缆构型,确保构型与模拟结果的精密重合,作业期间投入水下机器人辅助管缆下放入水,实现了管缆安装至324米水深下精度误差在厘米级,达到国际同类施工精度先进水平。