上世纪末,中国两次敲开俄罗斯的大门,试图获取关键工业技术支持。一项是航母甲板钢,一项是超大吨位模锻压力机。这两样看似冰冷的装备,其实是攥在别人手里的命门。

结果,俄罗斯干脆利落地回绝了请求,理由很简单:战略级技术,不外传。

但让人没想到的是,这一拒绝反倒成了中国逆袭的起点。20年后,当初被挡在门外的我们,已在多个领域走到了世界前排,甚至开始向当年的"老师"出口技术产品。

一块甲板钢,炼出中国航母的底气

20多年前,中国刚刚买下"瓦良格"号航母,那会儿的它,说白了就是个空壳子。甲板没材料,舰载机没地方起飞降落,所有关键部件都得靠自己琢磨。最要命的是那块飞行甲板,用的不是普通钢铁,而是必须扛得住高强度冲击和高温尾焰的特种钢材。全球能搞定这活儿的,只有美国、俄罗斯、法国几个国家。

中国人自然不甘心,从俄罗斯开口求援。对方态度坚决,连谈的余地都不给,理由是"涉及战略安全,不出售"。这等于把门彻底关死了。但门外的中国工程师没有停下脚步,反而撸起袖子开始"拆解式研究"。

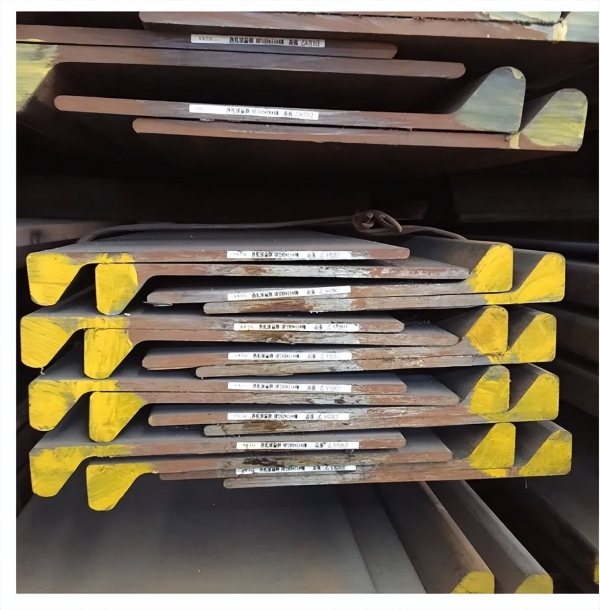

鞍钢接过了这摊子活,一头扎进"瓦良格"残留的钢板样本里,分析成分、摸索工艺,连冷却时的每一秒温差都要精确控制。为了那块"对称球扁钢",180多炉钢一炉一炉地试,失败了再改,改了再试。轧制工艺卡壳了,他们又和一重集团联合上马了5.5米超宽轧机,硬生生把"轧机之王"造了出来。

2009年,鞍钢交付了第一批200吨合格的航母甲板钢,屈服强度690兆帕,比当时的美国产品性能还高了一截。这意味着,中国成了全球第三个能自产航母甲板钢的国家。

更有意思的是,几年后俄罗斯自家舰艇出问题,居然转头找中国买特种钢材。这一来一回,堪称现实版的"风水轮流转"。事实证明,曾经的技术封锁,并没挡住中国,反倒激活了我们工业体系深处的创新潜能。

一台巨型压机,打通中国制造的命脉

如果说航母钢是中国海军的"根",那模锻压力机就是重工业的"骨"。这玩意儿就是一锤子能把几吨钢锭拍成精密结构的大块头。它决定了大飞机起落架、火箭壳体、核电站核心设备能不能国产。

过去,中国的模锻件靠进口,周期长、价格高,关键时刻还容易被掐脖子。于是我们又去找俄罗斯谈合作,结果比上次还干脆--"不卖、不谈、不转"。连备件都只给部分,主机设备和技术一律免谈。

没办法,只能上马自研。这事难度不小,压力机核心是液压系统,要在万吨级压力下保持稳定;高压阀门、密封圈、控制系统,每一环都得掐得死死的。研发初期,几乎每走一步都踩坑,但国家层面拍了板,科研团队咬着牙干。

从图纸到调试,再到第一台国产超大吨位模锻压力机落地,中国工程师把这条原本只有美俄法掌握的技术线,硬生生从头走了一遍。更难得的是,这个过程带动了配套整个产业链的升级,从环形轧机到检测设备,通通实现国产。

现在,中国已经能稳定量产这些"国之重器",设备性能、自动化水平、稳定性都达到了国际先进。关键是,我们不再看人脸色,也不用等着别人"窗口期"开了再排队买货。这是一场从"求生存"到"掌主动"的转变。

被拒绝的清单,如今成了中国的"菜单"

当初俄罗斯拒绝的那两样东西,如今都成了中国的"拿手活"。但故事没停在突破的那一刻,更精彩的是后续的发展。

先说甲板钢。辽宁舰、山东舰用上国产钢后,福建舰又有了更高的要求。因为它用了电磁弹射,对甲板的强度和耐热性要求更离谱。这逼得材料研发再升级,最终催生出全新一代的复合材料和热处理技术。不仅如此,中国最近还搞出了0.015毫米的"手撕钢",可以应用于航空航天、高端电子,背后靠的正是当年炼航母钢时积攒下的工艺功底。

再说模锻压力机,它的技术扩散效应更明显。一台压机带动的,不只是整机制造,还有上下游的传感、液压、控制、检测等配套产业。而这些配套企业,开始有能力出口,甚至参与国际招标。

当年的"卡脖子清单",现在成了中国的"出口清单"。这是产业链能力的真实变化。比如鞍钢、二重这些老牌国企,现在不仅供军工,还能服务民用高端制造,客户从国内扩展到了全球。

很多人会问,这种从被拒绝到引领的转变靠的是什么?其实答案很朴素:国家的战略定力、科研的持续投入、市场的应用牵引,还有那些技术工人的耐心与韧劲。真正的突破,从来不是一蹴而就,是在一次次试错和失败中,走出自己的路。

从甲板钢到模锻压机,中国曾在最关键的时刻被拒之门外。但也正是那一次次关门,让我们认清了一个现实:真正决定国家命运的技术,靠买是买不来的,靠合作是换不来的,只能靠自己。

今天,中国不再是那个在国际技术市场上被动等待的角色。我们开始在一些领域实现从跟跑到并跑,甚至在部分细分赛道领跑。更重要的是,这种"被拒就自研"的路径,已经从个别突破变成了模式复制,给更多行业提供了参考。

未来肯定还会有新的技术壁垒,新的"卡脖子"难题。但只要记得这段从被拒绝到逆袭的路,就知道该怎么走下去。这股从"空壳"里炼出来的底气,才是真正属于中国的硬实力。