1、"90后"开工厂

4月下旬的广东,天气已显闷热。但当我们走进佛山一家SHEIN供应商的服装工厂,却立刻感受到一丝清凉。

与外人印象中"年轻人不爱进"的工厂不同,在SHEIN供应商的厂房内,水帘+大型通风扇已经相当普及,能够有效帮助室内温度降低。工厂环境也井然有序,机器设备和产品摆放整齐,并无狭促之感。

除了工作环境的提升,"90后"的工厂老板陈先生还希望尽量保证工人正常的工作时长。工厂生产负责人向观察者网表示,这里的工人不会被强制要求加班,即使有人自愿加班,晚上工厂内也会强制熄灯,避免加班时间长。

"对我们来说,保证工人健康的作息是更重要的。"上述负责人表示。

缩短工作时间,是否会降低企业的成本竞争力?在陈先生看来,答案是否定的,因为SHEIN的柔性供应链体系能够带来更好的成本管理。

一方面,基于"小单快反"的生产特点,SHEIN自主开发了数字化的订单管理系统。

过往,制衣工厂大多数不具备系统化与智能化的能力,多数都依赖人工、依靠Excel、邮件等传统方式安排生产,效率很低。但SHEIN赋能的全链条数字化工厂,能够根据订单数量,精确计算出所需要的总工时和工人数量,从而做到科学排产,大幅降低了物料浪费与工人等待时间。

更重要的是,人力成本并不是工厂总成本的唯一决定因素。

波士顿咨询公司的一份报告指出,纵观历史,库存水平对于服装企业的业绩有着直接影响,而时尚类企业尤其如此。

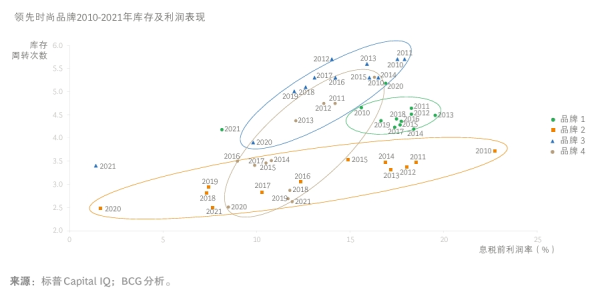

波士顿咨询对四家国际领先的时尚品牌进行分析发现,它们在2010-2021年间的利润率水平,都与库存周转次数呈现正相关。

这是因为,时尚行业产品SKU极为复杂,门店选品铺货需考虑产品风格、品类、款式、颜色、尺码等多个维度,库存管理困难重重,高库存是时尚业痼疾。且由于时尚趋势瞬息万变,而传统企业从设计到上架的周期至少半年,无法跟上消费者需求变化的脚步,一旦错过流行趋势,库存就会大幅贬值。

因此,降低库存,是更有效的降本方式。

在自营品牌模式下,SHEIN品牌凭借创新的按需生产敏捷供应链模式,利用实际市场需求来预测销售和控制生产最终减少生产过剩,在实时分析跟踪时尚趋势的前提下,从非常小的首单订单开始,每单一般以100-200件起订,如果销售趋势好立刻返单,但如果销售不达预期则中止生产。

在前端,SHEIN凭借互联网电商的技术优势,实时掌握时尚趋势以及消费者反馈,以此来制定后续产品&产品线风格、定位与企划规划。

进入生产环节后,每个款式的各生产与质量管理环节的要求与标准会通过线上的数字化工具实时同步到各供应商端,供应商通过线上数字化的管理工具进行生产排单、生产管理、及时发现问题并进行调整。

这种根据市场和消费者需要,按需生产及时应对和调整的方式,从源头上减少了库存浪费的可能性。

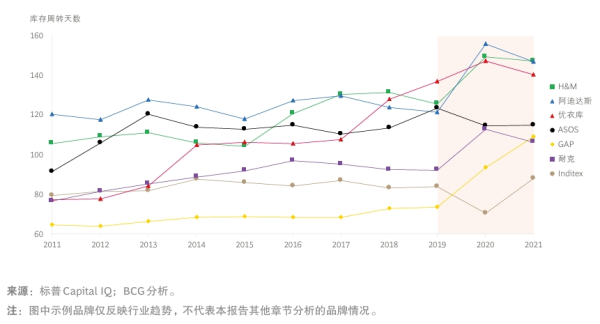

数据显示,全球主流时尚品牌的库存周转天数往往在80-120天左右,但SHEIN却能将这个数字压缩到30天以下。

SHEIN近年来高速成长的业绩证明,通过技术创新实现系统化降本增效,中国制造将更具有成本优势。

2、精益生产,成为产业最强竞争力

SHEIN的柔性供应链体系得以成立,除了依赖于全链路数字化工具之外,也格外强调对供应商精益生产能力的提升。

陈先生的办公室里,摆放着两块参加SHEIN供应商培训所获得的奖牌。陈先生透露,自己原本是与服装行业毫不相关的IT从业者,接触服装行业也是以电商起家,如今转型成一家成功的供应链企业,离不开SHEIN的支持。

"大部分客户要的只是结果,是你能不能出货,他们不会去关心你个人的成长。但SHEIN会真实地陪伴供应商成长,无论对厂长、业务主管还是普通工人,SHEIN都会主动提供各种培训课程,如精益化生产培训、商业思维沙盘演练等。"

2023年,SHEIN服装制造创新研究中心在广州番禺落成。这个占地近6万平方米的创新中心,将SHEIN按需生产的创新实践与精益生产结合进行前沿探索,以创新推动供应商的技术化和数字化转型,同时兼顾供应链人才培养。

按照"柔性供应链标准",SHEIN会从经营管理、企划开发、生产排单、运营备货、质量管理等多方面对供应商进行"日常+专场"的全方位培训。2024年SHEIN开展培训485场、覆盖商次超2万,两年来累计组织培训已达上千场。

更令供应商印象深刻的是,在工人参加培训期间,工厂还会按照他们的正常收入水平发放"工资"。

一位SHEIN培训讲师向观察者网透露,一家供应商企业曾向外部团队询价,想要对工厂进行精益生产改造,得到的报价高达170万。但是接受SHEIN的免费培训后,这家供应商发现自己的操作流程已经完全达到了外部团队的标准,仅需花30万提升硬件设备。

而在供应商赋能计划中,SHEIN同样投入了亿元资金对供应商工厂进行硬件升级。数据显示,截至2024年底,SHEIN已帮助超200家合作供应商工厂超50万平方米的厂房实现了升级改造,受益人数近3.3万人。

陈先生向观察者网展示了工厂内的一套自动化裁床设备。过往,一些弧度较高的裁剪工艺非常考验工人手法,电脑裁床却可以轻松抵得上4个人的工作量,并且只需要会操作电脑的新手就能操作。

同时,在SHEIN"小单快反"的生产模式下,批次小、种类多的订单,无疑会大大增加裁剪环节的复杂度。而SHEIN自研的数字化设计工具,能够自动规划如何在完整布料上裁出各种不同的形状,最大程度提升面料利用率。

在创新研究中心,SHEIN也招聘了大量经验丰富的技术工人,研究如何提升服装生产各个环节的工艺水平。

例如,手套的缝纫工艺一直是行业中的难点,因为手套的形状复杂,走线弯曲复杂,手工很难控制均匀性。SHEIN为此发明了一种专门的固定结构模板,把原本需要15分钟的工作量,大幅压缩到3分钟。

2024年6月,作为供应商赋能行动中的一部分,SHEIN匠心工具日活动在其服装制造创新研究中心落地举行。现场,包括20多项工艺在内自主研发的60多项技术工具,以及行业前沿的智能设备也进行了同台展示。

通过这些创新工具的使用,在服装这一消费需求快速变化、制作工艺繁多、原材料层出不穷的非标行业里,SHEIN也让生产工艺复杂的产品交付品质更加标准化,促进柔性按需的精益化升级,进一步推进柔性按需供应链的精益化发展。

SHEIN工作人员透露,目前SHEIN自研的工艺专利已经在专门的平台上向供应商开放,未来还将向全行业开放,为整个中国服装行业的自动化贡献一份力量。

近年来,SHEIN供应商体系正在从广东向全国辐射,越来越多来自湖南、贵州等中西部地区的供应商已经加入SHEIN。在带动当地就业的同时,广东服装产业带的先进工艺经验,也被SHEIN带到了全国。

陈先生对观察者网坦言,SHEIN"小单快反"的生产模式,提高了工厂的生产效率,这个模式的竞争力也受益于国内成熟的柔性供应链和精益生产体系。

或许也正因如此,SHEIN近期已经投资超百亿元,加速布局辐射广州、肇庆、佛山、江门等湾区城市的智慧供应链矩阵、持续深化供应商赋能,助产业数字化升级。另一方面,SHEIN则不断拓展平台化,带动全国超300城产业带卖家出海,展示出深耕国内供应链的决心。